Descrizione attività

PROGETTO “OSCAR - OCCHIALE DA SIGARETTA”

POR FESR CAMPANIA 2014/2020 - O.S. 1.1 - Avviso pubblico per il sostegno alle imprese nella realizzazione di studi di fattibilità (Fase 1) e progetti di trasferimento tecnologico (Fase 2) coerenti con la RIS 3 Progetto: Oscar - occhiale da sigaretta - CUP: B93D18000310007

Obiettivo del progetto “OScAR - Occhiale da SigARetta” è stato quello di estrarre acetato di cellulosa dai filtri delle sigarette esauste per l’ottenimento di lastre di acetato di cellulosa recuperato, da utilizzare per la produzione di montature per occhiali.

Finalità progettuale è stata dunque quella di realizzare una nuova tipologia di materiale, le lastre di acetato di cellulosa composte da significativa percentuale di microplastica recuperata dalle cosiddette “cicche” o “mozziconi di sigaretta”, in modo da ottenere un prodotto/materiale in grado di garantire dalle ottimali prestazioni e performance produttive per l’impiego nel settore dell’occhialeria Made in Italy, in un contesto di manufacturing avanzato.

Lo svolgimento del progetto si è articolato nei seguenti OBIETTIVI REALIZZATIVI:

1: RECUPERO MOZZICONI DI SIGARETTA.

In tale fase ESSEQUADRO Srl e CeRICT si sono occupate di definire le modalità di recupero dei filtri di sigaretta esausti da utilizzare nel corso del progetto.

In particolare il recupero dei filtri esausti è stato affrontato dal punto di vista normativo e tecnico/operativo.

Dal punto di vista normativo, lo studio in merito alla definizione di funzionali modalità di raccolta e recupero dei filtri di sigarette esauste ha avuto come principali riferimenti:

-

1) Legge 28 dicembre 2015, n. 221, recante: “Disposizioni in materia ambientale per promuovere misure di green economy e per il contenimento dell’uso eccessivo di risorse naturali” pubblicata nella Gazzetta Ufficiale n. 13 del 18 gennaio 2016.

-

2) Approfondita ed aggiornata analisi bibliografica e normativa in merito alla regolamentazione del riciclo e successivo reimpiego dei filtri di sigaretta esausti, in tal senso si è provveduto a:

- Analisi dei decreti “end of waste”, ovvero dei parametri che stabiliscono quando i materiali generati da un processo di trattamento possano essere considerati “fine rifiuto”, cioè materia prima seconda tout-court alla stregua di un normale prodotto, con verifica di eventuale presenza di decreti specifici per i filtri di sigaretta esausti e/o relativi a rifiuti ad essi assimilabili;

- Analisi del Decreto 5 febbraio 1998 “Individuazione dei rifiuti non pericolosi sottoposti alle procedure semplificate di recupero ai sensi degli articoli 31 e 33 del decreto legislativo 5 febbraio 1997, n. 22”.

- Analisi della conversione in legge del D.L. “Sblocca Cantieri”, ovvero il Decreto Legge 18 Aprile 2019 n° 32, convertito in legge 14 Giugno 2019 n° 55, recente “Disposizioni urgenti per il rilancio del settore dei contratti pubblici, per l’accelerazione degli interventi infrastrutturali, di rigenerazione urbana e di ricostruzione a seguito di eventi sismici”. In particolare il comma 19 dell’articolo 1 che identifica i riferimenti legislativi per l’applicazione dei criteri dell’end of waste nel Decreto del Ministro dell’Ambiente 5 febbraio 1998 e nei regolamenti di cui ai Decreti del Ministro dell’Ambiente e della tutela del territorio 12 giugno 2002 n° 161 e 17 novembre 2005 n° 269;

- Analisi dell’emendamento dell’Ottobre 2019 inserito nel decreto sulle Crisi Aziendali e che, consentendo alle Regioni di concedere o rinnovare le autorizzazioni nel rispetto della Direttiva europea, permette di superare la misura contenuta nello Sblocca Cantieri che faceva riferimento al vecchio decreto del 1998 e penalizzava gli impianti più virtuosi. La maggioranza parlamentare nel mese di Ottobre 2019 ha raggiunto l’intesa su una norma per regolare il cosiddetto ‘end of waste’ e consentire il riutilizzo dei rifiuti che si era arenato per effetto del decreto Sblocca cantieri.

L’approfondita analisi della normativa vigente ha rappresentato un fondamentale spunto di riflessione e di guida nell’ambito del progetto OSCAR per la definizione dei processi operativi e di analisi di laboratorio alle quali sottoporre i materiali trattati, al fine di verificare la loro rispondenza ai nuovi criteri definiti e consentire al progetto di avere una immediata ricaduta in ambito di economia circolare e di effettiva tutela dell’ambiente, agevolando l’implementazione di centri di recupero per tale specifica tipologie ai rifiuto.

Dal punto di vista tecnico/operativo nel presente OR si sono effettuate l’analisi, lo studio e la definizione delle attività in grado di consentire l’opportuna e funzionale raccolta dei filtri di sigaretta esausti, tali da garantire disponibilità di quantitativo di rifiuto sufficiente allo svolgimento delle attività di progetto, il loro ottimale stoccaggio per le successive attività di recupero dell’acetato di cellulosa da impiegare nella produzione di occhiali.

Nel dettaglio le attività svolte hanno riguardato:

-

1) Ideazione e realizzazione di una performante campagna informativa del progetto OSCAR, in grado di consentire la sua capillare conoscenza in primis presso i cittadini del comune di Ariano Irpino (AV), direttamente interessati durante tale fase del progetto. In particolare è stato progettato e prodotto materiale informativo cartaceo riassuntivo del progetto OSCAR e delle sue implicazioni ambientali, tecnologiche e di economia circolare, volto ad ottenere un nuovo ed innovativo materiale per il settore occhialeria partendo da un rifiuto dannoso per l’ambiente;

-

2) Installazione di appositi raccoglitori “per la raccolta dei mozziconi dei prodotti da fumo” (rispondenti ai requisiti dell’art. 40 comma a) della legge n. 221/2015 del 28 dicembre 2015) presso 8 esercizi commerciali pilota di Ariano Irpino (AV) (bar, ristoranti ed altre attività ricettive) individuati in base al criterio dell’affluenza e della problematica presenza, nei loro pressi, di filtri abbandonati;

-

3) Definizione, in concerto con i gestori delle attività pilota, delle più opportune e funzionali modalità di svuotamento dei raccoglitori, di stoccaggio presso appositi contenitori, del ritiro periodico da parte di addetti ESSEQUADRO SRL e del successivo invio ai laboratori CeERICT IPCB per le attività di trattamento e riciclo previste nel progetto.

Tale fase ha visto inoltre l’analisi e lo studio di numerose problematiche connesse in particolare allo stoccaggio ed al trasporto dei filtri di sigaretta. In particolare problematica oggetto di studio è stato lo sgradevole odore che rilasciano i contenitori (solitamente scatole di cartone) utilizzati per la conservazione e la spedizione dei filtri raccolti presso i raccoglitori. Oggetto di studio in tale fase è stata inoltre la definizione di tempi e modalità ottimali in grado di ridurre al minimo tale inconveniente, difficilmente gestibile specialmente per attività ristorative e di somministrazione alimenti.

2: ESTRAZIONE E PURIFICAZIONE DI ACETATO DI CELLULOSA DA FILTRI DI SIGARETTA.

In tale fase è stata inizialmente studiata la composizione dell’acetato di cellulosa, analizzandone il suo impiego nei vari settori industriali ed in particolare, con l’aggiunta di plastificanti e di stabilizzanti, il su impiego per la fabbricazione di occhiali da vista e da sole.

E’ stato analizzato il processo di preparazione: trattando la cellulosa con acido acetico ed anidride acetica in presenza di catalizzatori (acido solforico). Sono state analizzate le sue proprietà di tenacità e di resistenza all’urto, di stabilità a temperatura ambiente, di buona resistenza alla discolorazione se esposto alla luce solare e di atossicità.

In tale WP, i filtri di sigaretta esausti sono stati conferiti adeguatamente all’interno di sistemi di recupero progettati ad hoc dal partner ESSEQUADRO. I filtri così recuperati, sono state sottoposti ad una serie di estrazioni chimiche in solventi come etanolo, ipoclorito di sodio ed idrossido di sodio (soda caustica). I campioni di acetato di cellulosa estratti e recuperati sono stati caratterizzati dal punto di vista termico e termogravimetrico e di spettroscopia ATR. Le misure effettuate ed i risultati ottenuti sono stati messi a confronto con campioni di acetato di cellulosa prodotti dall’azienda Mazzucchelli 1849 Spa sotto forma di lastre. I processi sono stati ottimizzati nei tempi di contatto con le soluzioni impiegate e sono state definite le fasi assolutamente indispensabili per ottenere il materiale scopo del progetto.

L’utilizzo dell’ipoclorito di sodio per lo sbiancamento ha portato alla realizzazione di un campione che ha caratteristiche assolutamente equivalenti al cotone idrofilo.

Per realizzare l’estrazione dell’acetato di cellulosa dai filtri di sigaretta, è stato approntato inoltre un processo alternativo di purificazione ed estrazione che ha avuto luogo seguendo diverse fasi.

I filtri conferiti sono stati sterilizzati in autoclave a 120°C e 1 bar di pressione per circa 30 minuti. Dopo di ciò è stata eliminata la carta che avvolge i filtri e gli stessi sono stati messi a contatto con un solvente polare a temperatura elevata per circa 30 minuti.

Sono stati effettuati diversi lavaggi successivi con filtrazione alla fine di ogni lavaggio. I filtri lavati sono stati estratti in alcool caldo (45°C) con due passaggi successivi. Le soluzioni di lavaggio sono state filtrate e i campioni estratti sono stati asciugati in forno a 60°C per circa 1 h.

Nello studio e definizione delle tecniche di purificazione dei filtri si è fortemente puntato alla sostenibilità ambientale del processo ed alla riduzione degli agenti inquinanti utilizzati, in piena sintonia con i principali dettami della comunità scientifica nazionale ed internazionale che spinge fortemente per una individuazione di metodi di recupero dell’acetato di cellulosa contenuta nei filtri delle sigarette mediante processi di purificazione quanto più possibile green.

I campioni estratti in base al processo descritto sono stati inoltre caratterizzati dal punto di vista microscopico, termico e spettroscopico. Le misure effettuate sono state confrontate con gli stessi test realizzati per i campioni di acetato di cellulosa disponibili in commercio (filtri RIZLA). La caratterizzazione dei campioni estratti è stata effettuata mediante misure calorimetriche al DSC (Calorimetro differenziale a scansione), osservazioni al microscopio ottico, misure termogravimetriche e misure di spettroscopia infrarossa. Le misure al calorimetro differenziale a scansione hanno mostrato che la temperatura di transizione vetrosa del campione estratto è la stessa del campione RIZLA mai usato.

Dalle osservazioni al microscopio si evince come il processo riduca parzialmente il volume delle fibre costituenti il filtro.

Le analisi termogravimetriche hanno mostrato che i campioni estratti hanno la stessa temperatura di inizio degradazione dei campioni commerciali, ma a basse temperature non si osserva la degradazione dei leganti presenti nel campione RIZLA che vengono eliminati con i lavaggi nei solventi utilizzati.

Con la caratterizzazione spettroscopica si è osservato che i campioni estratti dal processo presentano i gruppi funzionali caratteristici dell’acetato di cellulosa e quindi si può affermare che il campione ottenuto dal processo di purificazione, è perfettamente equivalente al filtro di acetato di cellulosa disponibile in commercio.

Le attività si sono concluse con l’ideazione e validazione di un innovativo processo di recupero dei filtri esausti ideato dal team di progetto, che prevede, a seguito della definizione di opportune modalità per la raccolta e lo stoccaggio delle materie da lavorare (filtri di sigaretta esauste), una serie di specifici passaggi, quali in particolare:

-

Sterilizzazione dei mozziconi di sigaretta in autoclave;

-

Immersione dei mozziconi di sigaretta in acqua demineralizzata bollente (circa 100°C);

-

Esecuzione di almeno due lavaggi in etanolo caldo;

-

Filtrazione, tipicamente con filtro da 400 =m;

-

Risciacquo finale e asciugatura in forno a temperatura compresa tra 55 °C e 65 °C,

Processo che è stato oggetto di brevettazione.

Successivamente le attività hanno riguardato l’analisi, lo studio e la scelta dei potenziali coloranti per l’acetato di cellulosa e lo studio del processo di miscelazione degli stessi.

In tale fase le attività si sono inizialmente focalizzate sulle modalità di colorazione del nuovo materiale prodotto interamente con MPS recuperata dai filtri di sigarette esauste.

Oggetto di studio ed analisi preliminare sono state le modalità di miscelazione del colorante nel nuovo materiale, la definizione della ottimale struttura del colorante stesso (liquido o in polvere) e l’analisi delle percentuali da utilizzare.

In particolare oggetto di studio sono stati i coloranti che si possano disperdere in acetone e che consentissero l’evaporazione del solvente senza che venisse modificata la struttura dell’acetato di cellulosa recuperato.

La focalizzazione verso tali attività è stata finalizzata a perseguire uno dei primari obiettivi consulenziali, ovvero l’impiego di sostanze non dannose per l’ambiente ai fini della colorazione e plastificazione.

Lo scopo primario, quindi, è stato quello di individuare e testare dei coloranti compatibili con l’Acetato di Cellulosa recuperato e che consentissero di ottenere delle colorazioni di interesse per il settore occhialeria.

In tal senso sono state selezionate tre tipologie di coloranti: E122, E102 ed E155, ovvero coloranti commerciali solitamente utilizzati per scopi alimentari per preparazione di creme, gelati e sciroppi che si presentano in forma polverulenta e solubili in acqua.

La selezione ha consentito in particolare di ideare tre diverse tipologie di colore: ROSSO, GIALLO e MARRONE.

Le tipologie di coloranti utilizzate per le prove nell’ambito del progetto OSCAR sono stati costituiti da formulazioni di tipo industriale dei coloranti, contenenti anche bicarbonato di sodio, al fine di garantire un migliore e più efficace fissaggio del colore.

Le attività di colorazione sono state preliminarmente testate su Acetato di Cellulosa pura, recuperata da filtri commerciali RIZLA e successivamente sono stati preparati film in MPS mediante tecnica drop casting, al fine di verificare il comportamento e la compatibilità dei coloranti con l’acetato di cellulosa estratta e purificata.

Le prove svolte hanno dunque indicato piena compatibilità tra i coloranti individuati con l’Acetato di Cellulosa, cosicché le successive sessioni di prove si sono focalizzate sui miglioramenti inerenti l’omogeneità del colore e sulle tecniche opportune per evitare accumuli di colore.

3: MATERIALE ESTRUSO E LASTRATO

In questa fase si è avviata la realizzazione di lastre realizzate con acetato di cellulosa recuperato da filtri di sigaretta.

Per tali attività è stato utilizzato estrusore con testa piana presente preso la sede CNR IPCB di Portici (NA).

Lo studio del processo è stato avviato definendo velocità di rotazione della vite, velocità di avanzamento del materiale ed i profili di temperatura da impostare lungo la vite dell’estrusore, essiccando preventivamente i campioni per evitare che l’umidità assorbita potesse influenzare la reologia del fuso nella vite dell’estrusore.

Particolare complessità progettuale è stata conferita a tale fase dall’innovativa scelta fatta di non utilizzare plasticizzanti commerciali, bensì di utilizzarne uno biodegradabile, al fine di ottenere un materiale biocompatibile.

In tale fase si sono dunque studiati e testati diversi tipi di plasticizzanti, che rispondessero sia alla richiesta di modificare le proprietà di elasticità, flessibilità e resistenza del materiale, che di sostenibilità ambientale. Si sono dunque cercati plasticizzanti ecosostenibili, biodegradabili ed ecocompatibili.

Si è analizzato e testato il polietilenglicole diacrilato (PEGDA), procedendo a preparare i film di acetato di cellulosa/PEG mediante tecnica drop casting. In tutte le prove effettuate i film sono apparsi facilmente lavorabili, elastici, flessibili e trasparenti.

Gli interessanti ed incoraggianti risultati ottenuti con il plasticizzante PEGDA è stata funzionale alle successive attività si SS che hanno portato all’estrusione del materiale in spessori maggiori ed allo svolgimento specifiche prove meccaniche in ambiente reale.

ESSEQUADRO SRL ha successivamente provveduto ad acquistare dal fornitore Mazzuchelli 1849 SpA delle lastre di acetato convenzionale prodotte esclusivamente con materia prima vergine, le quali sono state destinate a diverse prove di sviluppo sperimentale, in commistione con l’acetato di cellulosa recuperato dai filtri di sigaretta presso i laboratori del CeRICT.

In tale fase l’Acetato di Cellulosa recuperato dai filtri di sigaretta mediante il processo di recupero ideato nell’ambito del progetto OSCAR è stato ridotto in polvere, miscelato con Polietilenglicolediacrilato (PEGDA), plastificante atto a conferire lavorabilità, flessibilità e tenacità e con i coloranti inizialmente selezionati.

In particolare le lastre commerciali sono state inizialmente suddivise per tipologia di colorazione e pigmentazione, successivamente i fogli oggetto di lavorazione sono stati frantumati dal personale dedicato al progetto.

Il materiale ridotto in pellets, ottenuto dai fogli “commerciali”, è stato miscelato a diverse percentuali di acetato di cellulosa estratto e purificato da filtri di sigaretta; la miscelazione è avvenuta attraverso una filiera a testa piana dotata di feritoia rettangolare, dove sono stati variati i parametri di controllo quali velocità di rotazione della vite, velocità di avanzamento del materiale ed i profili di temperatura da impostare lungo la vite dell’estrusore.

Mediante un ulteriore processo di calandratura, l’impasto è stato ridotto sotto forma di fogli grezzi, ottenendo dunque fogli di diverse colorazioni e con diverse composizioni in termini percentuali tra le diverse tipologie di polveri.

L’artigianalità e la manualità del processo di colorazione ideato e testato ha naturalmente richiesto un significativo numero di prove, data soprattutto l’iniziale insufficienza dei risultati ottenuti, in termini di colorazione e omogeneità del materiale.

Nel corso del WP ESSEQUADRO si è interfacciato costantemente con il partner Cerict al fine di verificare e migliorare le modalità di estrazione, estrusione e lastratura, funzionali all'ottenimento di un materiale quanto più possibile attinente e rispondente agli standard richiesti dal comparto ottico.

Lo studio ha consentito di effettuare delle prove di estrusione e di lastratura utilizzando diverse % di materia recuperata e di ottenere il materiale ibrido necessario alle successive lavorazioni.

4: PRODUZIONE MONTATURE

Le lastre realizzate nel WP 3.2 come commistione tra materiale commerciale e diverse % di acetato di cellulosa recuperato da filtri di sigarette esauste sono state immesse nel ciclo produttivo e sono state avviate a cicli di lavorazione funzionali alle attività di Sviluppo Sperimentale.

Le prove sono state condotte su diverse tipologie e modelli di montatura, al fine di verificare la rispondenza per tutta la gamma di prodotti realizzabili in tale settore per tutte le diverse fasi di lavorazione previste:

-

Incollaggio: le lastre sono state incollate per realizzare diverse combinazioni di colori;

-

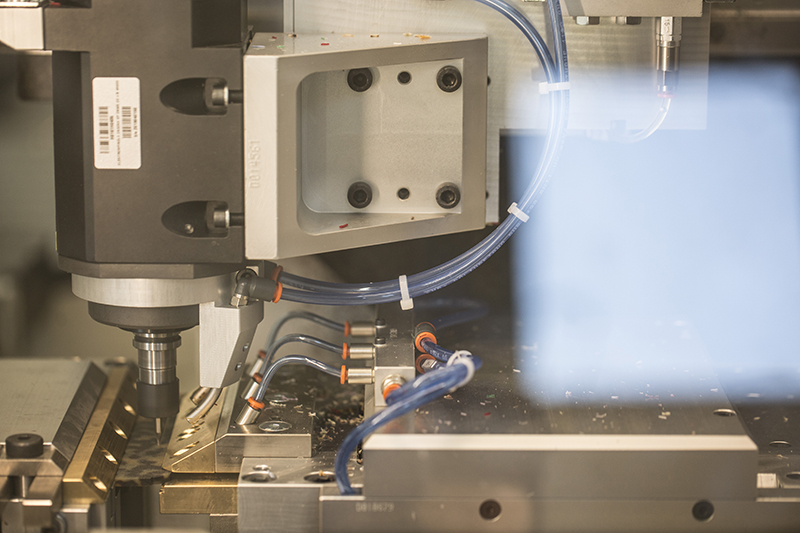

Fresatura: effettuata con Centro di Lavoro CNC Modello California;

-

Taglio e sagomatura lastre acetato;

-

Animatura: si è provveduto ad inserire l’anima in alluminio all’interno dell’asta dell’occhiale;

-

Burattatura: al fine di eliminare imperfezioni, levigare e rende brillanti frontali e aste;

-

Lucidatura, spazzolatura e rifinitura occhiali ed aste;

-

Inserimento lenti: le lenti all’interno della montatura vengono inserite a mano;

-

Incernieratura: tale fase consiste nell’unione, mediante avvitamento, tra frontale ed asta.

Relativamente all’incollaggio sono stati analizzati, adattati e testati 4 differenti sistemi:

-

Incollaggio ad ultrasuoni;

-

Incollaggio a vibrazione;

-

Incollaggio mediante riscaldamento in alta frequenza (HF);

-

Incollaggio con acetone.

Attraverso l’impiego sia di sega a nastro che di sega circolare, si è provveduto al taglio dei blocchi ibridi che avevano superato la fase di incollaggio. Al fine di ottimizzare sia le varianti di colorazione sia i diversi spessori ottenibili, riducendo tutte le sollecitazioni sul materiale in grado di provocare il distacco degli strati, sono state analizzate e definite tecniche di taglio specifiche rispetto a quelle utilizzate per le lastre interamente commerciali.

Le lastre che hanno superato la fase di taglio sono state dunque destinate alla fresatura di precisione. Ciascun pezzo è stato caricato su un apposito telaio che permette alla fresa a controllo numerico di lavorare con precisione centesimale.

Relativamente alla realizzazione delle aste, in abbinamento alla tecnica di fresatura simile a quella per i frontali e che ha evidenziato gli stessi risultati tecnici, si è inteso analizzare e studiare la lavorabilità del materiale mediante la tecnica della fustellatura.

Ulteriore elemento di analisi è stata la deformazione della lastra, aspetto fondamentale nel settore occhialeria per ottenere le curve del ponte, del frontale e per la realizzazione dei modelli che richiedono che le parti terminali siano arrotondate.

Il testing di piegatura è stato effettuato a seguito dell’avvenuto riscaldamento di ogni foglio, curvandolo a forma di U e lasciandolo raffreddare nella stessa posizione.

Le verifiche sono state effettuate ad intervalli di due ore a seguito della formatura, con controllo finale alle 48 ore, tempo ritenuto limite a livello tecnico del settore.

Per ogni fase di sviluppo progettuale si sono svolte attività di verifica volte a valutare imperfezioni nei vari prodotti finalizzati a determinare in che misura dipendessero dalla scarsa qualità del materiale testato e quanto fosse invece in dipendenza di errori tecnici connessi alle singole fasi di lavoro.

5: DISSEMINATION E VALUTAZIONE ECONOMICA

Il progetto, OSCAR, in virtù anche degli importanti risvolti ambientali in esso insiti è stato oggetto di una ampia attività di disseminazione, relativamente a tutte le fasi progettuali, al fine di garantire la sua massima conoscenza presso un vasto pubblico.

In relazione a tale OR vi è inoltre stata l’attività Sostegno all’INNOVAZIONE ed al MANAGEMENT DI PROGETTO che ha avuto la finalità di supportare l’azienda nella gestione del processo di innovazione e nel management di progetto “OSCAR – OCCHIALE DA SIGARETTA”.

Vi è inoltre stata l’attività Sostegno ANALISI ECONOMICO FINANZIARIA che ha avuto la finalità di effettuare una analisi dei costi di produzione previsti per le realizzazione del nuovo materiale ed una analisi del budget di spesa e delle fonti di approvvigionamento.

In relazione alle attività svolte si può dunque concludere che tutti gli obiettivi prefissati sono stati raggiunti. In particolare l’assetto organizzativo del progetto, l’analisi e gestione dei costi e delle attività, nonché la politica di comunicazione, hanno consentito di raggiungere pienamente tutti gli obiettivi prefissati.

I risultati ottenuti in merito alla processabilità del nuovo materiale sono da ritenersi pienamente raggiunti, a riprova dell’innovatività ed efficacia del processo di recupero ideato. Quanto ai risultati connessi alla usabilità, si ritiene che le prove ed i processi individuati, analizzati, perfezionati e testati siano risultati assolutamente idonei e soddisfacenti a condurre una analisi approfondita e statisticamente significativa in merito all’utilizzo del MPS in un processo industrializzato. In particolare le problematiche emerse in relazione alla plastificazione sono state correttamente evidenziate proprio in funzione dell’approfondito processo di sviluppo e testaggio ipotizzato e realizzato nell’ambito del progetto.

Bando

Abstract

Obiettivo del progetto “OScAR - Occhiale da SigARetta” è quello di estrarre acetato di cellulosa dai filtri delle sigarette esauste per l’ottenimento di lastre di acetato di cellulosa recuperato, da utilizzare per la produzione di montature per occhiali.

Finalità progettuale è dunque quella di realizzare una nuova tipologia di materiale, le lastre di acetato di cellulosa composte da significativa percentuale di microplastica recuperata dalle cosiddette “cicche” o “mozziconi di sigaretta”, in modo da ottenere un prodotto/materiale in grado di garantire dalle ottimali prestazioni e performance produttive per l’impiego nel settore dell’occhialeria Made in Italy, in un contesto di manufacturing avanzato.

L’idea nasce dall’analisi condotta dal reparto R&S della Essequadro Srl in merito alla specifica composizione delle cicche di sigarette, che rappresentano la porzione residua della pratica tabagica, le quali sono costituite dalla colonna di tabacco non combusto e dal filtro, il quale è realizzato in acetato di cellulosa, il medesimo materiale utilizzato dall’azienda per la realizzazione delle montature dei propri occhiali.

Partner di ProgettoRaccolta filtri

|

|

|

|

Produzione

|

|

|

|